Som en nøgleknude i kraftoverførsel er kernefunktionen af den tunge lastbilkobling at opnå kobling og afkobling af motoren og transmissionen gennem friktionsmoment. Under tunge belastningsbetingelser skal friktionspladen modstå den øjeblikkelige påvirkning af det maksimale drejningsmoment og hyppige engagement/frigørelsescyklusser, hvilket fører til slid, ablation og termisk forfald på den materielle overflade og til sidst forårsager koblingsglag, ufuldstændig adskillelse og andre fejltilstande. Traditionelle asbestbaserede eller semi-metalliske friktionsmaterialer har utilstrækkelig slidbestandighed og dårlig termisk stabilitet, og deres levetid i tunge belastningsscenarier er normalt mindre end 300.000 kilometer, hvilket er blevet den centrale smertepunkt, der begrænser logistik og transporteffektivitet.

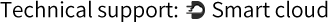

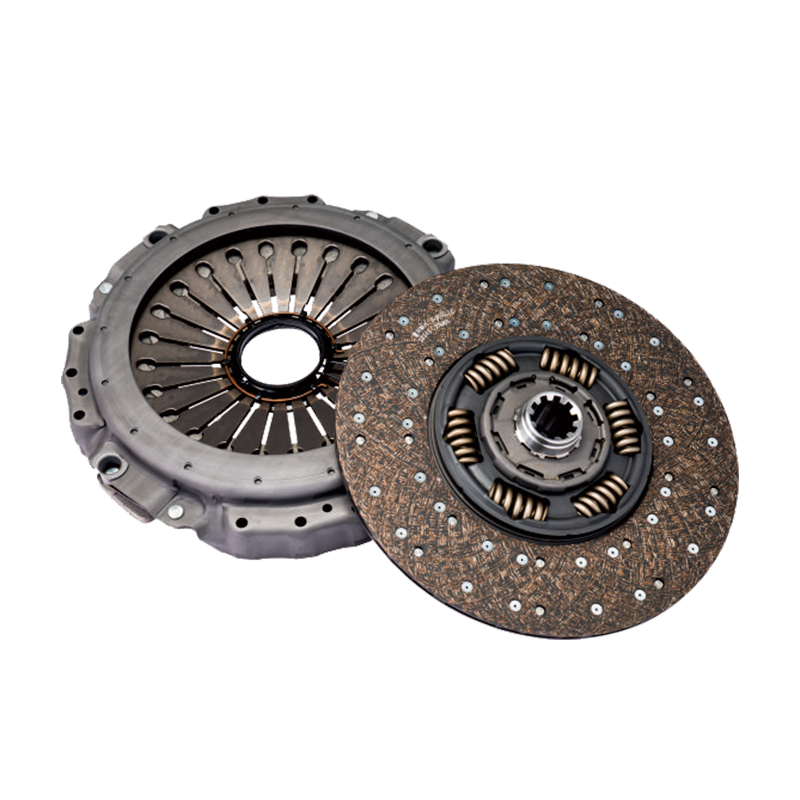

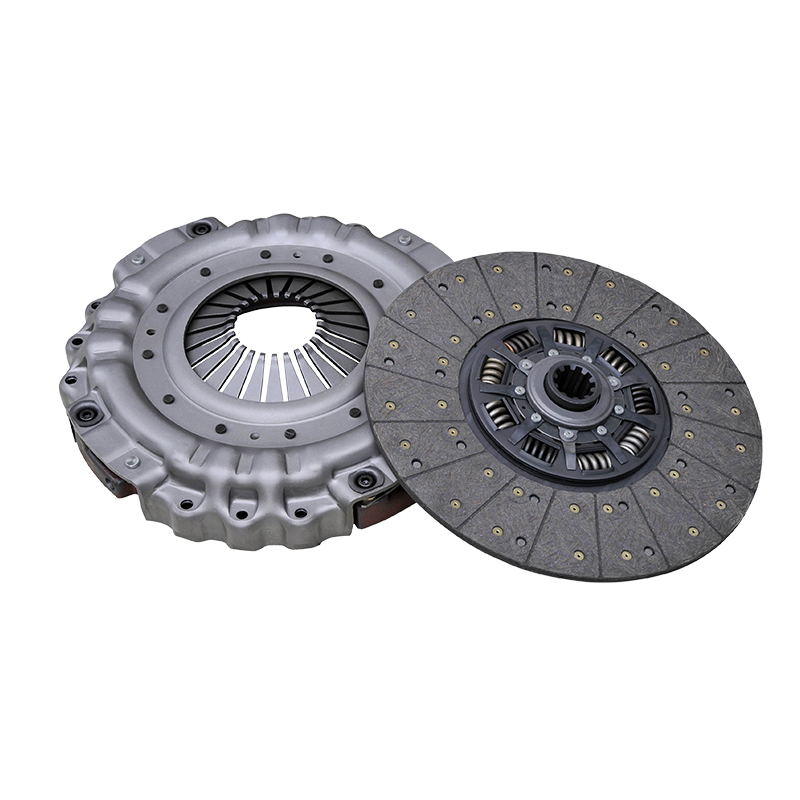

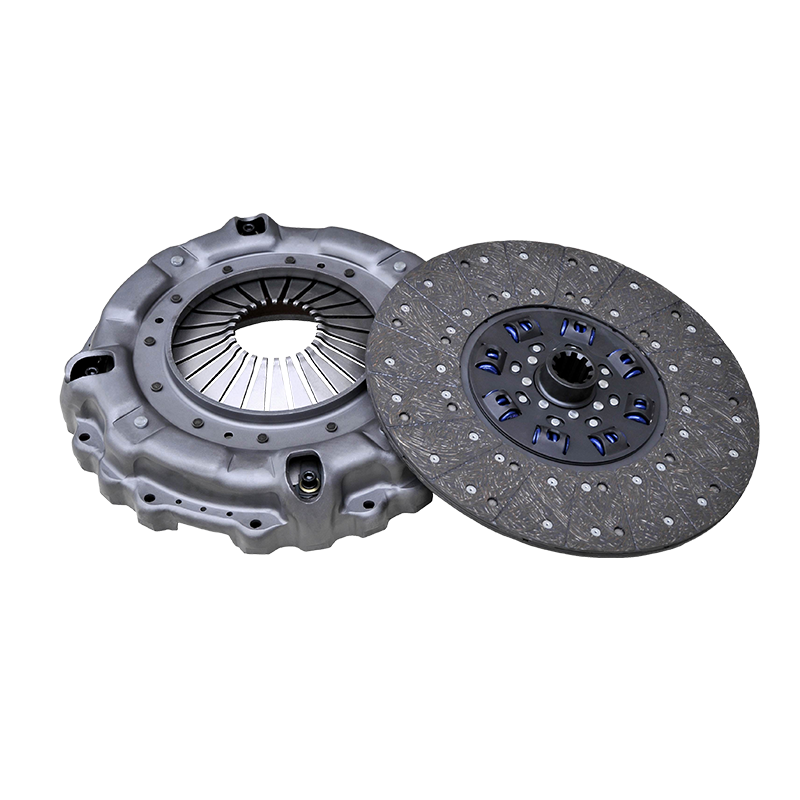

Som et benchmark-produkt til tungt lastbiltransmissionssystemer har 430-koblingen af pull-type øget friktionspladenes levetid til mere end 800.000 kilometer gennem materiel innovation og strukturel optimering. Dens teknologiske gennembrudsti har en vigtig referencevigtighed for industrien.

Ydelsesforringelsen af friktionspladen skyldes superpositionen af flere fysiske og kemiske processer:

Bærmekanisme: Under friktionsprocessen toppe de mikroskopiske toppe på overfladen af materialet og skræl af på grund af forskydningsspænding, hvilket danner slidrester. Traditionelle asbestbaserede materialer har lav fiberstyrke og dårlig matrixejhed, og slidhastigheden er så høj som 0,1 mm/10.000 kilometer, hvilket fører til hurtigt forfald af friktionspladetykkelse.

Ablationsfænomen: Under miljø med høj temperatur gennemgår harpiksmatrixen i friktionsmaterialet termisk nedbrydning for at generere flygtige gasser, hvilket danner en luftfilm på friktionsgrænsefladen, hvilket forårsager et pludseligt fald i friktionskoefficienten. Under kontinuerlige klatreforhold kan for eksempel overfladetemperaturen for traditionelle materialer overstige 400 ℃, hvilket forårsager alvorlig ablation.

Termisk forfaldseffekt: Uoverensstemmelsen mellem den termiske ekspansionskoefficient og det termiske ledningsevne af materialet fører til ujævn temperaturfordeling på friktionsgrænsefladen, oxidationsreaktion i lokale høje temperaturområder og generering af oxider med lavere hårdhed, hvilket accelererer slid.

Ovenstående fejlmekanismer forstærker hinanden under tunge belastningsforhold, danner en ond cirkel og fører til sidst til koblingsydelsesfejl.

Den 430 koblingsenhed af pull-type har konstrueret et multi-skala forstærkningssystem gennem materialet mikrostrukturdesign og procesoptimering, hvilket opnå en koordineret forbedring i ydelsen af friktionspladen:

1. spredning og stressoverførselsmekanisme for forstærkede fibre

Højfiberkompositmaterialer bruger højtydende fibre, såsom aramidfibre og carbonfibre som forstærkninger, og deres modul er så høj som 200-300GPa, som er mere end 10 gange for traditionelle asbestfibre. Gennem tredimensionel væveteknologi og harpiksimprægnationsteknologi danner fibrene en meshstruktur i matrixen, hvilket effektivt spreder friktionsstress. Når friktionsgrænsefladen udsættes for forskydningskraft, overføres stresset til hele friktionspladen gennem fibermatrixgrænsefladen for at undgå slid forårsaget af lokal stresskoncentration.

2. Ændringsteknologi for harpiksmatrix

Traditionel phenolharpiks er let at nedbrydes ved høje temperaturer på grund af dens dårlige varmemodstand. Den 430 træk-type koblingsenhed bruger modificeret phenolharpiks, og ved at introducere fyldstoffer, såsom nano-silica og grafen, forbedres den termiske stabilitet og smøring af matrixen. Glasovergangstemperaturen (TG) for den modificerede harpiks øges til 280 ° C, hvilket effektivt hæmmer termisk nedbrydning ved høje temperaturer.

3. synergistisk effekt af friktionspræstationsmodifikator

For at afbalancere friktionskoefficienten og slidstyrke, tilsættes hårde partikler, såsom aluminiumoxid og magnesiumoxid og smøremidler, såsom grafit og molybdæn disulfid til materialet. Hårde partikler danner mikrokonveks legemer ved friktionsgrænsefladen for at øge friktionskoefficienten; Smøremidler danner grænse smørefilm ved høje temperaturer for at reducere slid. Ved at optimere partikelstørrelsen og distributionstætheden opnås dynamisk regulering af friktionskoefficienten.

Kvantitativ forbedring af friktionsplade Livet ved materiel optimering

1. Mekanisme til forbedring af slidstyrke

Den brodannende virkning af forstærkede fibre og forbedring af matrixhårdhed ændrer friktionsplatens slidtilstand fra sprød brud til hård skrælning. Faktiske målinger viser, at slidhastigheden for højfiberkompositmaterialer under tunge belastningsbetingelser er 40% lavere end for traditionelle materialer, og kilometertal på friktionspladen, når tykkelsen nedbrydes til skrotstandarden på 3 mm øges fra 300.000 kilometer til mere end 800.000 kilometer.

2. gennembrud i termisk forfald modstand

Den synergistiske virkning af modificeret harpiks og friktionspræstationsmodifikator forbedrer materialets termiske stabilitet markant. I den kontinuerlige klatrestest blev friktionspladenes overfladetemperatur stabiliseret under 350 ℃, og svingningsområdet for friktionskoefficienten blev kontrolleret inden for ± 5%, hvilket undgik koblingsglidning forårsaget af termisk forfald.

3. Forbedret miljøtilpasningsevne

Højfiberkompositmaterialer har fremragende hydrolysemodstand og korrosionsmodstand og kan opretholde stabil friktionsydelse i barske miljøer såsom fugtighed og saltspray. F.eks. Er fejlfrekvensen for koblingsenheden af lastbiler, der opererer i kystområder, 60% lavere end for traditionelle materialer.

Foruden højfiberkompositmaterialer, Tungt lastbil 430 pull-type koblingsenhed undersøgte også anvendelsen af siliciumcarbidbaserede friktionsmaterialer:

Stabilitet med høj temperatur: Smeltningspunktet for siliciumcarbid er så højt som 2700 ℃, og det kan stadig opretholde en friktionskoefficient på mere end 0,4 ved en høj temperatur på 600 ℃, hvilket er egnet til spidsmomentbetingelser med højhorseffektmotorer.

Modstand mod termisk krakning: dens tætte keramiske struktur kan effektivt hæmme udvidelsen af termiske revner og undgå materialesvigt forårsaget af termisk træthed.

Udfordringer og modforanstaltninger: Siliciumcarbidmaterialer er meget sprøde og vanskelige at behandle, og deres påvirkningsmodstand skal forbedres gennem partikelgraderingsoptimering og overfladebelægningsteknologi.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.  +86-13338663262

+86-13338663262